专利交易>以混合酸酐为原料制备的增塑剂及其制备方法和应用

【发明专利】以混合酸酐为原料制备的增塑剂及其制备方法和应用

有权-审定授权

中国

- 申请号:

- CN201810900108.4

- 授权公告日/公开日:

- 2020年08月14日

- 技术分类:

- C07C67/08

- 历史运营情况:

- 交易方式:

- 许可

- 专利有效期:

- 2018年08月09日 - 2038年08月09日

- 价格:

面议

关注度 5887人

- 著录项

- 申请号

- CN201810900108.4

- 申请日

- 2018年08月09日

- 公开/公告号

- CN108976119B

- 公开/公告日

- 2020年08月14日

- 申请/专利权人

- 江苏华伦化工有限公司;扬州市华伦溶剂有限公司;江苏祥泰化工科技有限公司

- 发明/设计人

- 吴义彪;吴昊;吴增才;许飞;潘学林;徐平;戴鑫

- 主分类号

- C07C67/08

- IPC分类号

- C07C67/08

- CPC分类号

- 国省代码

- 江苏(32)

- 颁证日

- 摘要

本发明公开了一种以混合酸酐为原料制备的增塑剂及其制备方法和应用,所述以混合酸酐为原料制备的增塑剂,含有以混合酸酐和异辛醇为原料的反应产物;所述的混合酸酐是均苯四甲酸二酐生产过程中产生的。所述的以混合酸酐为原料制备的增塑剂,可用于制备PVC105℃护套级电缆料。本发明的增塑剂,体积电阻率、耐热性、耐热老化性和耐抽出性方面优于偏苯三酸三辛酯。本发明以混合酸酐直接和异辛醇反应制备增塑剂,可以将混合酸酐全部转化成增塑剂,生产成本低,实现绿色环保,具有良好的社会效益和经济效益。

- 法律状态

法律状态公告日 20200814 法律状态 授权 法律状态信息 授权 法律状态公告日 20190219 法律状态 实质审查的生效 法律状态信息 实质审查的生效IPC(主分类):C07C 67/08申请日:20180809 法律状态公告日 20181211 法律状态 公开 法律状态信息 公开 法律状态公告日 20181211 法律状态 公开 法律状态信息 公开

权利要求

权利要求数量( 10)

独立权利要求数量( 1)

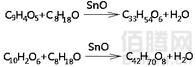

- 1.以混合酸酐为原料制备的增塑剂,其特征在于,含有以混合酸酐和异辛醇为原料的反应产物;所述的混合酸酐是均苯四甲酸二酐生产过程中产生的。

- 2.根据权利要求1所述的以混合酸酐为原料制备的增塑剂,其特征在于,所述的混合酸酐,偏苯三酸酐的重量含量为32~34%,均苯四甲酸二酐的重量含量为64~66%。

- 3.根据权利要求1或2所述的以混合酸酐为原料制备的增塑剂,其特征在于,所述的混合酸酐与异辛醇的重量比为:混合酸酐:异辛醇=1:2.3~5.5。

- 4.根据权利要求3所述的以混合酸酐为原料制备的增塑剂,其特征在于,所述的混合酸酐与异辛醇的重量比为:1:2.4~5.0。

- 5.根据权利要求1~4任一项所述的以混合酸酐为原料制备的增塑剂的制备方法,其特征在于,包括如下步骤:将混合酸酐和异辛醇混合,在催化剂氧化亚锡存在下,在氮气保护下,进行酯化反应,然后从反应产物中收集所述的以混合酸酐为原料制备的增塑剂。

- 6.根据权利要求5所述的方法,其特征在于,催化剂重量用量为混合酸酐和异辛醇总重量的0.02~2‰。

- 7.根据权利要求5所述的方法,其特征在于,所述的混合酸酐与异辛醇的质量比为1:2.3~5.5。

- 8.根据权利要求5所述的方法,其特征在于,酯化反应终点温度为150~260℃,酯化反应时间为2~6。

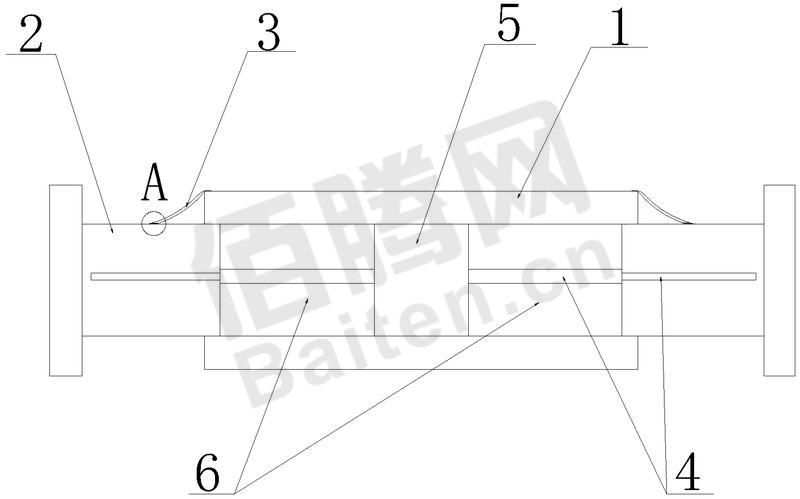

- 9.根据权利要求5所述的方法,其特征在于,收集方法依次包括、脱醇、脱色和过滤,脱醇步骤获得的过量异辛醇重复使用;所述的脱醇是在减压蒸馏装置中进行的,压力为50~1000Pa,脱醇温度为120 ~ 200℃,脱醇时间为1~4h;所述的脱色步骤采用的是活性炭,用量为脱醇后的产物的总重量的0.05~5‰,脱色温度为70~130℃,脱色时间为1~3h。

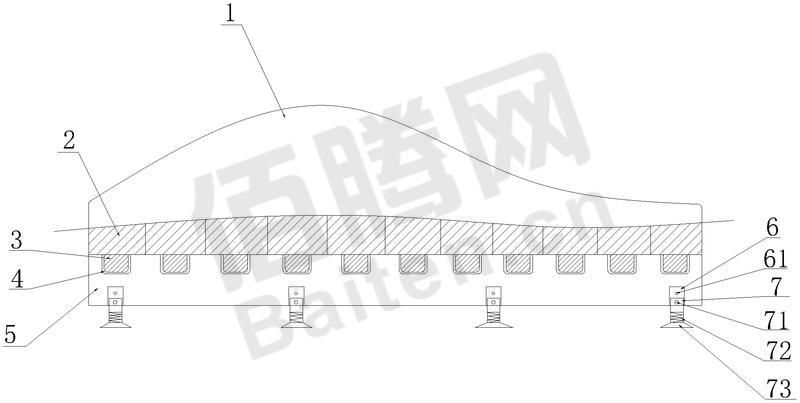

- 10.根据权利要求1~4任一项所述的以混合酸酐为原料制备的增塑剂的应用,其特征在于,用于制备PVC105℃护套级电缆料。

1.以混合酸酐为原料制备的增塑剂,其特征在于,含有以混合酸酐和异辛醇为原料的反应产物;所述的混合酸酐是均苯四甲酸二酐生产过程中产生的。2.根据权利要求1所述的以混合酸酐为原料制备的增塑剂,其特征在于,所述的混合酸酐,偏苯三酸酐的重量含量为32~34%,均苯四甲酸二酐的重量含量为64~66%。3.根据权利要求1或2所述的以混合酸酐为原料制备的增塑剂,其特征在于,所述的混合酸酐与异辛醇的重量比为:混合酸酐:异辛醇=1:2.3~5.5。4.根据权利要求3所述的以混合酸酐为原料制备的增塑剂,其特征在于,所述的混合酸酐与异辛醇的重量比为:1:2.4~5.0。5.根据权利要求1~4任一项所述的以混合酸酐为原料制备的增塑剂的制备方法,其特征在于,包括如下步骤:将混合酸酐和异辛醇混合,在催化剂氧化亚锡存在下,在氮气保护下,进行酯化反应,然后从反应产物中收集所述的以混合酸酐为原料制备的增塑剂。6.根据权利要求5所述的方法,其特征在于,催化剂重量用量为混合酸酐和异辛醇总重量的0.02~2‰。7.根据权利要求5所述的方法,其特征在于,所述的混合酸酐与异辛醇的质量比为1:2.3~5.5。8.根据权利要求5所述的方法,其特征在于,酯化反应终点温度为150~260℃,酯化反应时间为2~6。9.根据权利要求5所述的方法,其特征在于,收集方法依次包括、脱醇、脱色和过滤,脱醇步骤获得的过量异辛醇重复使用;所述的脱醇是在减压蒸馏装置中进行的,压力为50~1000Pa,脱醇温度为120 ~ 200℃,脱醇时间为1~4h;所述的脱色步骤采用的是活性炭,用量为脱醇后的产物的总重量的0.05~5‰,脱色温度为70~130℃,脱色时间为1~3h。10.根据权利要求1~4任一项所述的以混合酸酐为原料制备的增塑剂的应用,其特征在于,用于制备PVC105℃护套级电缆料。

说明书

- 技术领域

本发明涉及一种增塑剂及其制备方法。

- 技术背景

增塑剂广泛应用于国民经济各领域,包括塑料、橡胶、粘合剂、纤维素、树脂、医疗器械、电缆等成千上万种产品中。增塑剂自身特性包括相容性、耐寒性、耐热性、耐久性、介电性、塑化性等,随着人们对环境保护的日益重视,增塑剂需向低挥发、低皂化性、低毒甚至无毒方向发展。偏苯三酸三辛酯以其优异的耐热性、耐久性、相容性、塑化性、低温性能以及高体积电阻率,广泛应用于105℃级耐热电线电缆料以及其他要求耐热性和耐久性的板材、片材、密封垫等制品的生产中,适用于聚氯乙烯、氯乙烯共聚物、硝酸纤维素、乙基丁酸纤维素、聚甲基丙烯酸甲酯等多种塑料。同时,偏苯三酸三辛酯还具有低挥发性和低毒特性,具有广阔的应用和发展前景。但是,所述的偏苯三酸三辛酯还存在耐热性方面的缺陷,尤其是耐热老化性和耐抽出性,需要进行改进。

- 具体实施方式

实施例1将150.00g混合酸酐(偏苯三酸酐32.7%,均苯四甲酸二酐65.2%)、420.00g异辛醇和0.07g氧化亚锡,一起加入到1000mL四口烧瓶中,连接油水分离器、冷凝器,启动搅拌,并通入氮气置换,加热至回流,将产生的水及时排出,保持回流4h,直至油水分离器中无水产生,同时,控制酯化反应终点温度至230℃。酯化结束,降温至180℃,开始真空脱醇,控制压力100Pa、温度 175℃,保持脱醇2.0h。脱醇结束降温至80℃,加入0.50g活性炭,并在80℃下搅拌脱色1.0h。最后,趁热过滤脱除催化剂和活性炭,得到所述的增塑剂。样品检测结果:水分:0.08%,酸值:0.14mgKOH/g,开口闪点:273.6℃,酯含量:99.5%,体积电阻率:6.4*109Ω·m,密度(20℃):0.990g/cm3。实施例2将150.00g混合酸酐(偏苯三酸酐33.1%,均苯四甲酸二酐64.7%)、418.00g异辛醇和0.06g氧化亚锡,一起加入到1000mL四口烧瓶中,连接油水分离器、冷凝器,启动搅拌,并通入氮气置换,加热至回流,将产生的水及时排出,保持回流5h,直至油水分离器中无水产生,同时,控制酯化反应终点温度至235℃。酯化结束,降温至180℃,开始真空脱醇,控制压力120Pa、温度 165℃,保持脱醇2.0h。脱醇结束降温至100℃,加入0.60g活性炭,并在100℃下搅拌脱色1.5h。最后,趁热过滤脱除催化剂和活性炭,得到所述的增塑剂。样品检测结果:水分:0.07%,酸值:0.10mgKOH/g,开口闪点:273.1℃,酯含量:99.6%,体积电阻率:6.1*109Ω·m,密度(20℃):0.988g/cm3。实施例3将150.00g混合酸酐(偏苯三酸酐33.3%,均苯四甲酸二酐65.4%)、415.00g异辛醇和0.08g氧化亚锡,一起加入到1000mL四口烧瓶中,连接油水分离器、冷凝器,启动搅拌,并通入氮气置换,加热至回流,将产生的水及时排出,保持回流3h,直至油水分离器中无水产生,同时,控制酯化反应终点温度至235℃。酯化结束,降温至180℃,开始真空脱醇,控制压力110Pa、温度 170℃,保持脱醇3.0h。脱醇结束降温至90℃,加入0.40g活性炭,并在90℃下搅拌脱色2.0h。最后,趁热过滤脱除催化剂和活性炭,得到所述的增塑剂。样品检测结果:水分:0.10%,酸值:0.12mgKOH/g,开口闪点:275.5℃,酯含量:99.5%,体积电阻率:6.2*109Ω·m,密度(20℃):0.988g/cm3。实施例4将150.00g混合酸酐(偏苯三酸酐32.5%,均苯四甲酸二酐66.3%)、425.00g异辛醇和0.09g氧化亚锡,一起加入到1000mL四口烧瓶中,连接油水分离器、冷凝器,启动搅拌,并通入氮气置换,加热至回流,将产生的水及时排出,保持回流4h,直至油水分离器中无水产生,同时,控制酯化反应终点温度至225℃。酯化结束,降温至180℃,开始真空脱醇,控制压力110Pa、温度 160℃,保持脱醇2.5h。脱醇结束降温至155℃,加入0.55g活性炭,并在115℃下搅拌脱色1.5h。最后,趁热过滤脱除催化剂和活性炭,得到所述的增塑剂。样品检测结果:水分:0.07%,酸值:0.12mgKOH/g,开口闪点:272.4℃,酯含量:99.7%,体积电阻率:6.5*109Ω·m,密度(20℃):0.991g/cm3。实施例5应用实施例1采用实施例1的增塑剂,制备PVC105℃护套级电缆料制备方法如下:配方:PVC:100g,硬脂酸钡:0.6g,增塑剂:53g,二碱式邻苯二甲酸铅:6g,三碱式硫酸铅:1g,双酚A:0.4g,硬脂酸铅:0.6g将上述的原料混合,然后挤出、冷却,即可获得产品;采用GB/T2951-2008标准规定的方法,对获得的产品进行检测,结果如下:体积电阻率6.5×1010Ω•m;116℃,168h热老化质量损失≤22.4g/m²;135℃,168h老化后拉伸强度≥21.7MPa;水抽出0.15%;油抽出0.49%实施例6应用实施例2采用实施例1的增塑剂,制备PVC105℃护套级电缆料制备方法如下:配方:PVC:100g,硬脂酸钡:0.6g,增塑剂:56g,二碱式邻苯二甲酸铅:6g,三碱式硫酸铅:1g,双酚A:0.4g,硬脂酸铅:0.6g将上述的原料混合,然后挤出、冷却,即可获得产品;采用GB/T2951-2008标准规定的方法,对获得的产品进行检测,结果如下:体积电阻率6.6×1010Ω•m;116℃,168h热老化质量损失≤22.6g/m²;135℃,168h老化后拉伸强度≥21.5MPa;水抽出0.15%;油抽出0.51%。

专利交易双方达成协议后,可委托平台办理专利交易手续,平台将指定专利代理事务所办理手续。

委托办理交易手续流程

01 签订专利代理委托书

客户与平台签订专利代理委托书,委托平台办理专利权转让手续

02 核实专利基本信息

核实专利的申请日、专利号、申请号、专利权有效期等著录信息

03 制作纸质材料

制作纸质材料证明,材料包括专利交易合同、著录项目变更申报书

04 专利权人/申请人盖章

为保证专利权变更手续快速推进,请专利权人、申请人尽快对相关材料盖章并寄回

05 制作电子材料

制作电子材料,并按国知局规定的格式提交

06 收取电子版手续合格通知书

1~2个月可收到电子版手续合格通知书,平台在1~2个月内收到通知书后会通知客户,专利权的转让在发布通知书之日起生效

07 申请纸质版手续合格通知书

若客户需要纸质通知书,平台向国知局申请后,在1~2周获得纸质通知书并交给客户